字号:

A A A

使用InspecVision Planar2D的钣金检测和逆向工程解决方案 - 世界上最快的二维测量系统

制造钣金零件可能特别困难。与金属加工等其他行业相比,每个组件的生产成本非常低。这降低了质量控制过程的可用资源,即使钣金零件通常用于最苛刻的应用,如航空航天或汽车或非常大的生产运行,所有这些都需要检查。

钣金检测难点

在为更平凡的应用生产小批量生产时,典型的钣金零件通常会被涂漆、成型和焊接。在即时装配过程结束时发现缺失的孔、插入或折叠可能会破坏交货日期。这可能会导致客户的成本比零件价值高出数千倍。在钣金切割的世界里,仅仅免费提供更换零件是不会切割的!即使在零件生产时也不能保证精度。

虽然激光切割机中的线性轴非常准确可靠,但紧密巢穴中的复杂设计可以将大量热量传递到相对较小的区域。这可能会使金属翘曲,导致后续折叠出现问题。除此之外,所有钣金零件都表现出边缘优点或切口,这通常大于零件的容错容限。

冲压机虽然快速且具有成本效益,但取决于工具是否正确加载并且不会断裂。最新一代的冲孔机还可以创建形状、百叶窗和嵌件,它们通常执行关键任务,并且在最终装配中一定不能缺少。

当零件成型或弯曲时,问题会明显恶化。弯曲过程对金属硬度和厚度的变化非常敏感,这些变化在批次之间可能会有所不同,从而在回弹中产生显着的变化。具有可变回弹的多个弯曲会产生累积弯曲误差。即使是带有回弹评估的折弯机通常也会产生精度和公差比弯曲前差十倍的弯曲零件。

折弯机也非常依赖于操作员的技能,零件向后弯曲的情况并不少见。不正确的刀具会在折弯半径中产生误差,并且通过弯曲的材料分析获得正确的k因子或材料分析是一项持续的斗争。上述方法会产生错误长度的弯曲,因此零件的形状不正确。

这不是钣金生产面临的问题的完整列表,但足以证明有缺陷的2D和3D零件是一个不幸的现实。阻止不良零件在生产过程中进一步上升的唯一方法是检查它们。

现有检测选项

大多数钣金制造商都在寻找能够以操作员友好、经济高效和及时的方式检测钣金零件的系统,但没有成功。

现有的选项(如 CMM 和 CMM 臂)对工厂车间不友好。它们对颠簸非常敏感,很容易从校准中剔除。CMM臂在第一天重新校准,第二天下降,然后在一年中的剩余时间里使用,而没有任何方法可以检测问题,这是很常见的。由于这些原因,三坐标测量机通常放置在远离生产点的计量区域或实验室中。

即使是精确校准的三坐标测量机和具有良好纸张精度的三坐标测量机臂,也会受到钣金零件的切口或边缘轮廓的严重影响。事实上,在测量由零件边缘定义的特征(例如孔之间的距离、孔直径等)时,三坐标测量机通常远不如一组简单的卡尺准确。

实际上,最大材料条件不必位于顶部或底部表面,它可以位于零件边缘的任何位置。三坐标测量机需要盲目的运气或操作员熟练的眼睛,以确保它在最大材料条件下甚至接近最大材料状态获得测量值。这种效应可以将 1 微米 CMM 的精度降低到零件边缘轮廓中的 1 毫米变化。

三坐标测量机也非常慢且难以使用。这意味着熟练的操作员,缓慢的吞吐量和昂贵的机器运行。事实上,三坐标测量机的速度非常慢,以至于它们通常对每个特征进行非常有限的测量次数,并且在这些测量之间基本上是盲目的。

这排除了对零件的全面检查,这意味着他们不会发现额外的或有时丢失的物品,例如孔洞或零件边缘损坏。

另一种方法是使用安装在三坐标测量机上的激光扫描仪。这种方法大大增加了采集的数据量,这将有助于发现缺失或额外的特征,但是激光扫描仪的购买成本非常高,编程困难且运行成本高昂。至关重要的是,它们在测量钣金零件边缘位置方面也非常差,尤其是在较薄的量具材料上。这是一个严重的问题,因为钣金零件主要由其边缘定义。

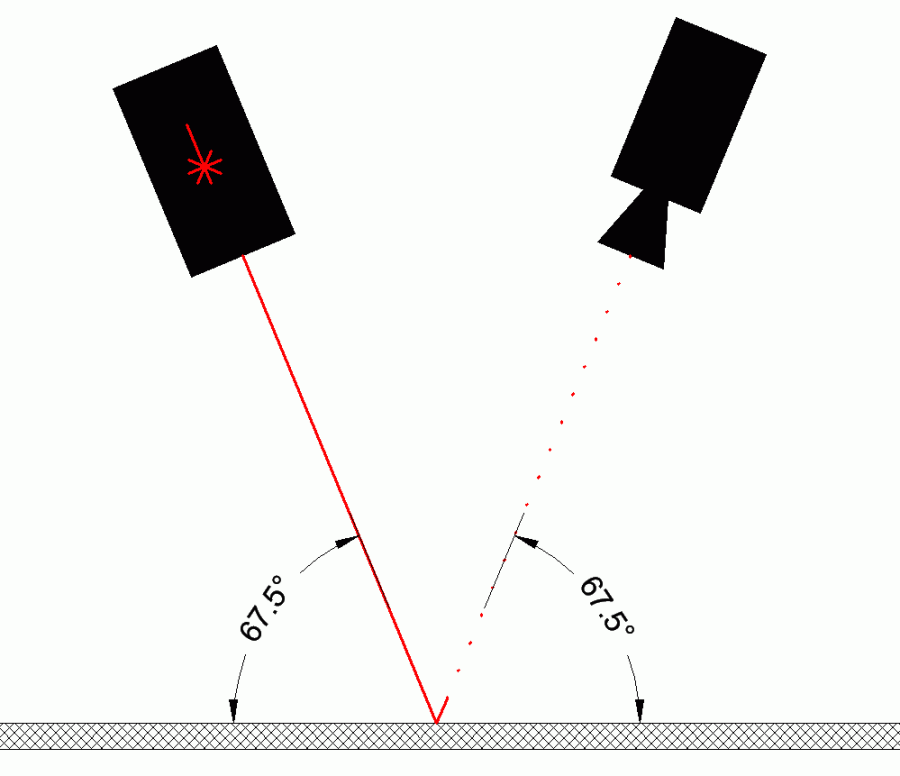

在图3中,我们可以看到激光投射到零件上。当光从表面反射时,入射角等于反射角。当激光扫描仪垂直于被测表面或边缘放置时,相机将从激光中获得良好的反射。

例如,图2的厚度为10mm,边缘轮廓为5%。通过此设置,顶面孔的直径比底部的直径大 1mm。

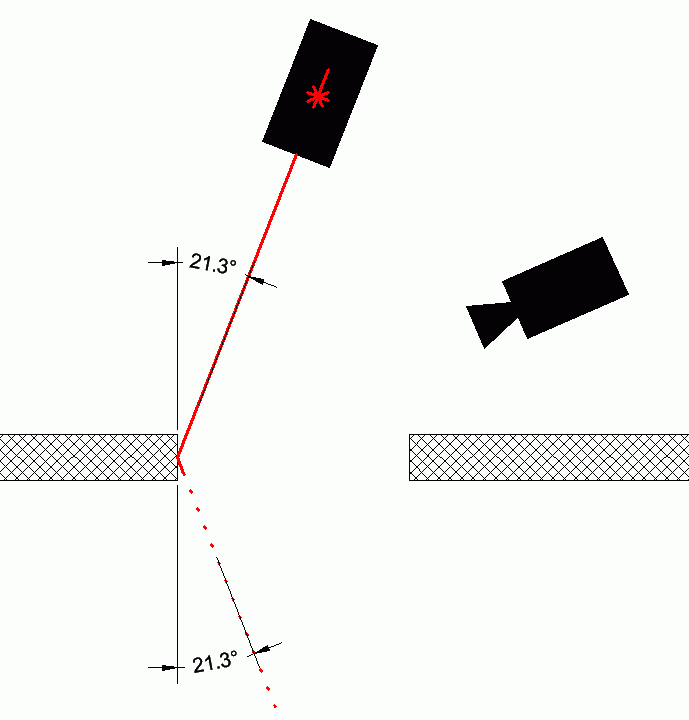

但是,如果激光扫描仪需要测量钣金零件的内部边缘,则物理上不可能将扫描仪垂直于内部边缘放置。扫描仪最多只能与边缘成一定角度放置,从而大大减少相机将获取的反射光量。这可以从图4中看出。

激光扫描的这种局限性是一个众所周知的问题。为了帮助适应这一限制,许多3D检测软件包将尝试在没有测量而不是存在测量的情况下估计孔的直径和位置。然而,这显然远非理想,在没有测量特征的情况下估计特征的位置和大小总是比实际直接测量特征的结果差得多。

其他完全手动的系统,如模板、夹具和阁楼/聚酯薄膜,速度慢、不灵活、难以维护且不准确。

需要自动化解决方案

在许多钣金生产设施中,唯一可用的检测工具是低成本的卡尺、胶带和量角器,它们非常慢,容易出现操作员错误,很少使用。

我们需要的是一台可以在几秒钟内完全检查零件形状的机器,只需单击一下即可。该系统应位于生产机器旁边的工厂车间,以减少将零件装载到检测系统上所需的时间。机器也不应受到工厂车间常见的划痕或颠簸的影响,但如果确实发生严重创伤,机器应自动检测到并警告操作员。

测量系统不应需要温度控制环境,它应自动测量和补偿环境温度变化。系统还应该能够根据CAD文件中存在的任何尺寸进行自我编程,这样操作员就不需要花费任何时间来定义要检查的尺寸以及要使用的公差。

至关重要的是,该系统还应该能够检测折叠或成型的零件。同样,易用性至关重要,只需单击一下即可对3D零件进行全面检查,并且操作员相对不熟练。

平面2D解决方案

屡获殊荣的平面检测系统是世界上速度最快、自动化程度最高的二维检测系统。该系统可用于非常快速的测量或逆向工程零件。该系统使用背光桌子和安装在桌子上方的静态高分辨率数码相机。

平面系统非常自动化。只需单击或扫描条形码,系统即可在几秒钟内完成多个操作。通过将零件放在背光台上来测量零件,然后相机捕获零件轮廓的图像。然后将该图像转换为多达8000万个测量值,然后可以自动与CAD文件进行比较。

该系统是非接触式的,不需要任何夹具或固定装置。这使得测量柔性材料变得容易。2D 系统还可以补偿具有不同厚度、边缘轮廓和凸起截面(与工作台的间隙)的零件。

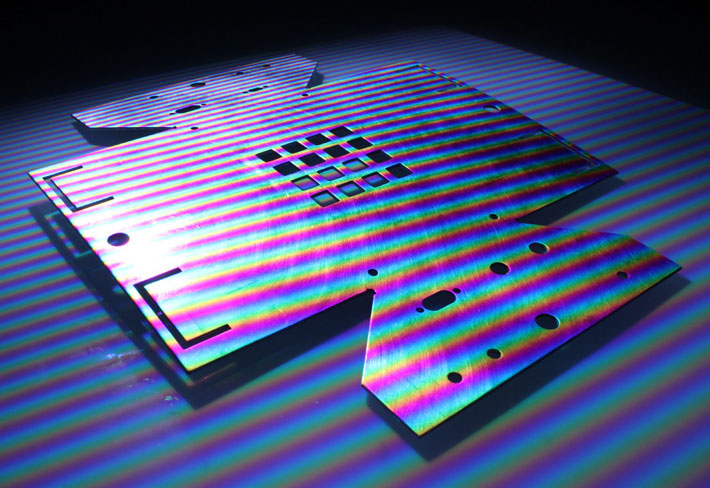

该系统还可以处理不平整的零件和具有冲孔形状的零件。这些可以使用图5和图6所示的SurfScan选项进行测量。

系统自动补偿环境温度,摄影测量标记嵌入测量表面边缘,以在每次测量期间监控机器的状态,并根据需要进行小的调整。

使用Planar2D进行车间友好型自动检测

由于系统没有活动部件,因此没有需要维护或重新校准的磨损物品。此外,系统可以自动检测何时遭受创伤,并警告用户需要重新校准。

桌子不受玻璃表面振动或划痕和裂缝的影响,并会自动补偿环境温度的变化。条形码扫描仪还可用于定义CAD文件位置,零件公差,材料类型和厚度,报告的输出位置,对齐类型和许多其他选项。

机器自行编程。CAD文件中包含的尺寸可用于创建带有公差的检测报告。如果不存在尺寸,则可以自动生成检测报告。整个系统将自动输出并保存报告,包括GO/NO-GO信息。平面系统可以自动将CAD文件中的尺寸和公差转换为报告。这可以完全消除设置周期,只需单击甚至零单击即可检查零件的新设计。

所有这些功能相结合,构成了一个灵活、强大的单次(或零点击)检测系统。该系统还可以在几秒钟内对2D部件进行逆向工程,并可通过全3D扫描选项进行完全改装。

为什么要在 2D 模式下进行测量

实际上,在 2D 和 3D 中检查零件比仅以 3D 形式检查零件更快。2D 系统高度自动化,无需编程,无需接触计算机,即可在大约 15 秒内完全检查零件轮廓。

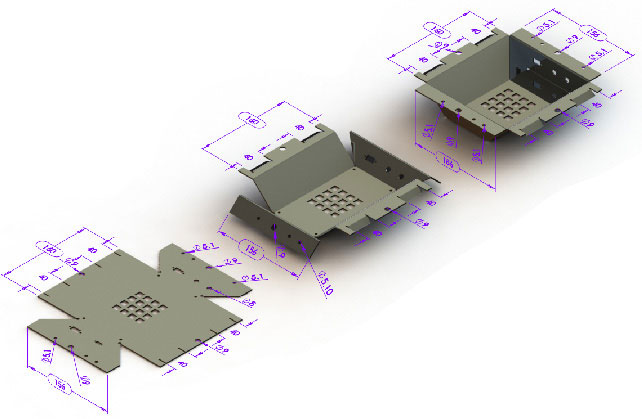

结果非常容易解释,当零件弯曲成3D形状时,大多数这些检测特征不会改变(见图1)。因此,通过在2D中检测零件,3D检测任务(通常)减少了60%至80%。

在图 1 中,我们可以看到一个扁平和折叠形式的零件。任何不跨越折叠线的尺寸在零件弯曲后将保持不变。在这个例子中,我们可以看到所有的3D尺寸都可以在2D阶段得到确认。

此外,在设置和解释方面,3D检测始终比2D检测更复杂。因此,3D自动化更难实现和维护。例如,在3D中创建新检测程序的设置过程可能需要几分钟,但in2Ditis可以完全自动化,只需一到两秒钟,而无需操作员输入。

在2D rst中检测的另一个优点当然是它能够在生产过程的早期阶段发现问题。

平面二维检测报告

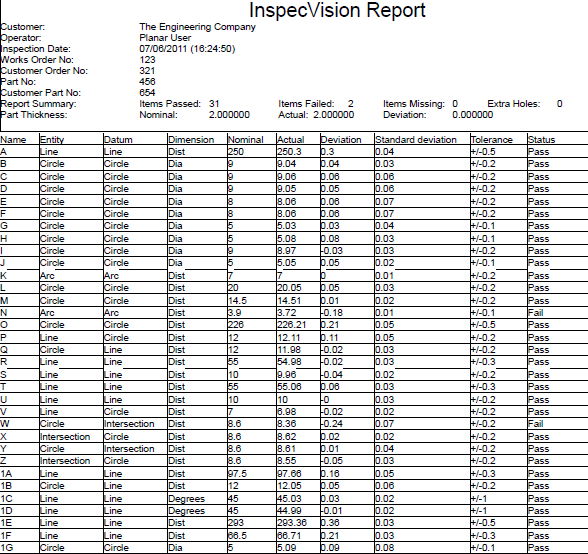

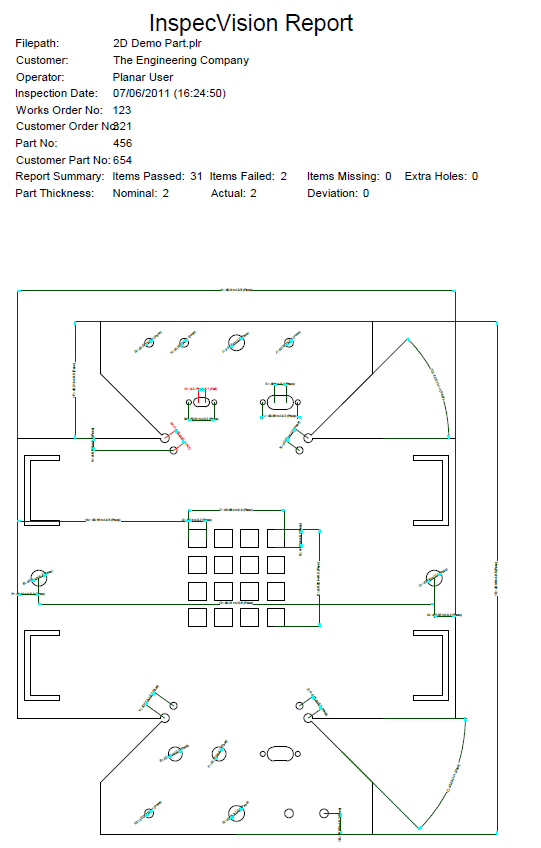

参见图 8、9 和图 10,了解示例钣金零件的偏差图、检测报告和检测报告图。

扫一扫关注

力丰集团 官方微信公众号